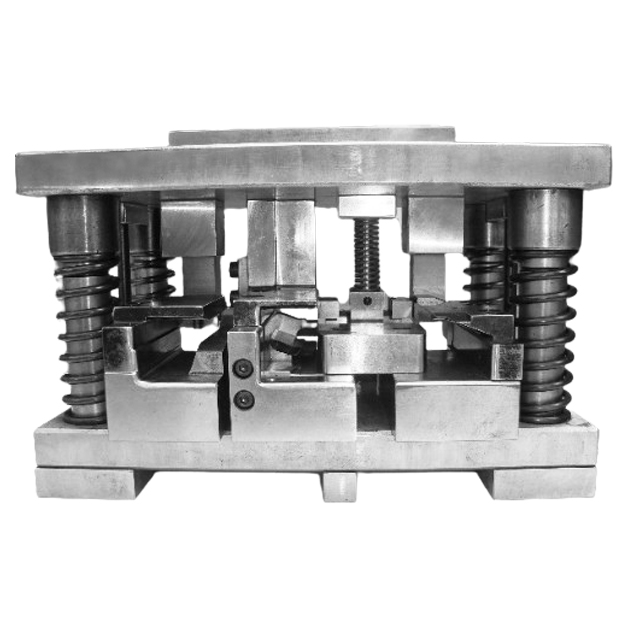

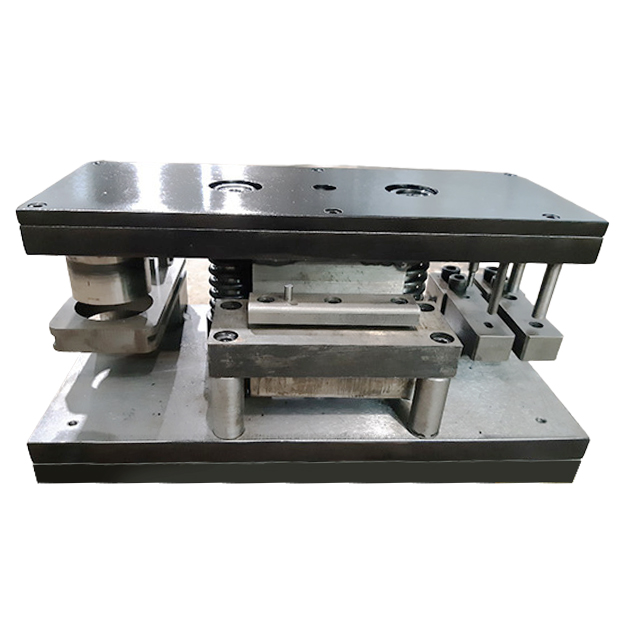

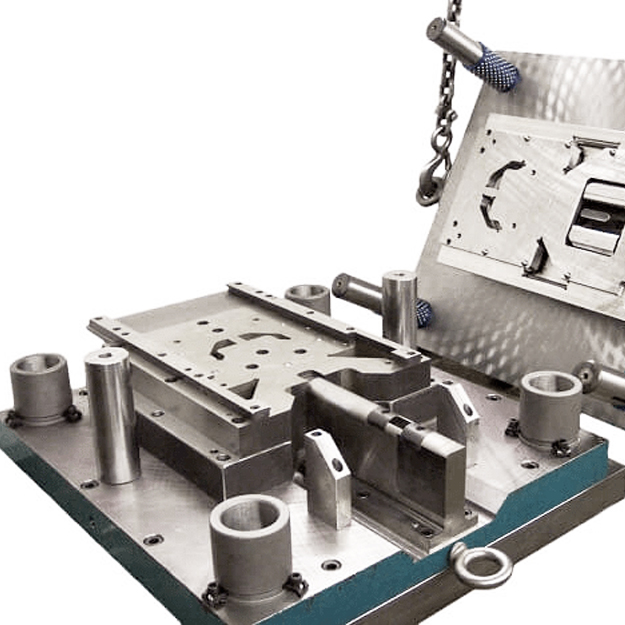

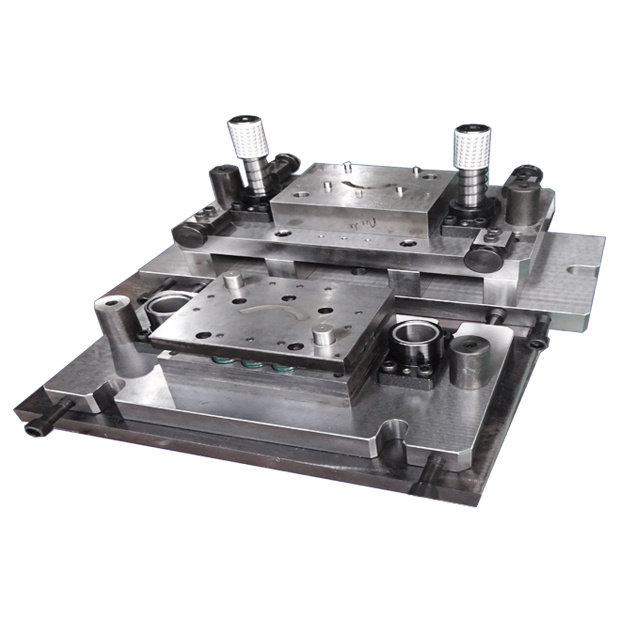

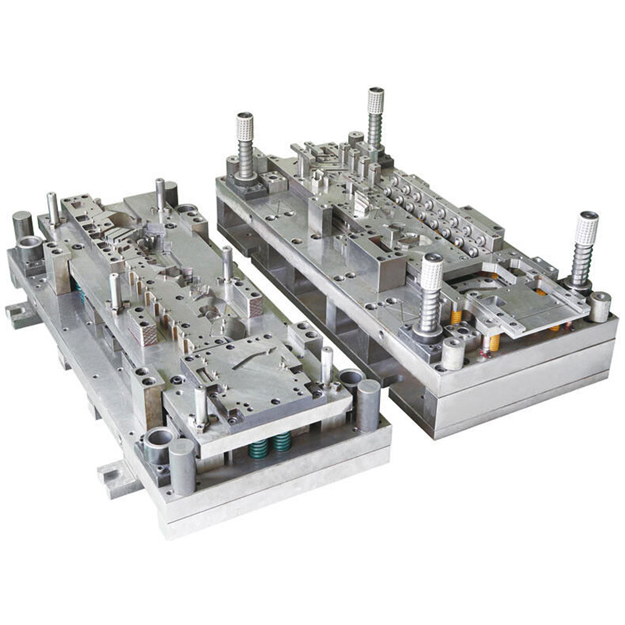

KHUÔN DẬP NGUỘI:

LIÊN HỆ BÁO GIÁ 0901 819950

KHUÔN DẬP NGUỘI- TÌM HIỂU VỀ CHÀY CỐI:

Chày cối dập nguội có vai trò quyết định trong công nghệ dập nguội.

Cùng tìm hiểu về chày cối dập nguội: Điều kiện làm việc, yêu cầu về vật liệu làm chày cối, các nguyên tắc lựa chọn vật liệu cũng như tính toán độ lớn khe hở giữa chày cối dập nguội trong bài viết dưới đây.

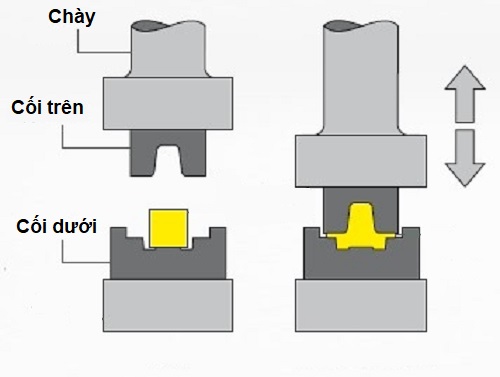

Tổng quan về Chày cối dập nguội

Chày cối dập nguội là 2 bộ phận chính của khuôn dập nguội, có vai trò quyết định trong tạo hình trong quá trình dập nguội. Việc chế tạo chày cối dập nguội cần phải được tính toán tỉ mỉ để gia công dập nguội tạo ra sản phẩm chính xác, có năng suất, hiệu quả cao, tránh lãng phí nguyên vật liệu.

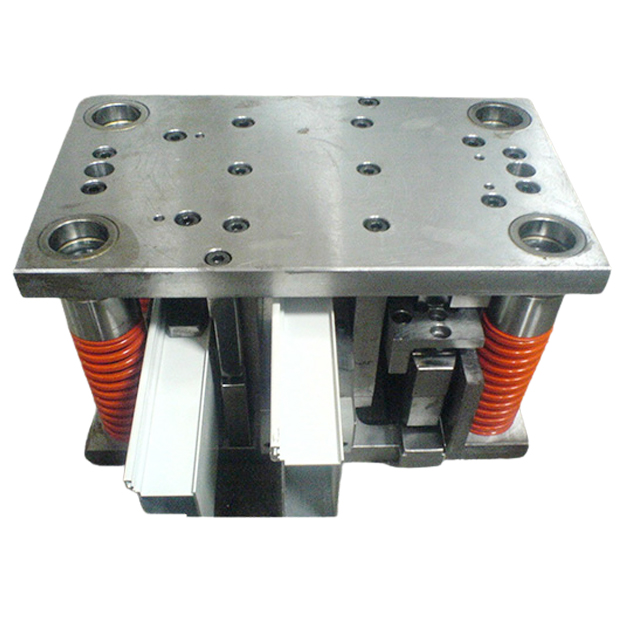

Điều kiện làm việc:

Trong quá trình dập nguội, chày cối phải chịu áp lực rất lớn, ngoài ra còn phải chịu ứng suất uốn lớn, lực va đập và lực ma sát.

Diện tích tiếp xúc lớn nên khuôn dập nguội không bị nóng lên nhiều.

Yêu cầu vật liệu làm chày cối dập nguội:

Yêu cầu cao về nguyên liệu làm chày cối dập nguội, Trong điều kiện làm việc như vậy, vật liệu làm chày cối dập nguội phải đạt được những yêu cầu sau:

Độ cứng cao

Tùy vào loại khuôn và vật liệu phôi (chiều dày, độ cứng…) để lựa chọn vật liệu làm chày cối sao cho phù hợp.

Ví dụ như: Nếu phôi là lá thép cứng như tôn silic hay có độ dày lớn thì phải yêu cầu độ cứng HRC lên đến 60, còn đối với lá thép mỏng thì yêu cầu độ cứng HRC ở khoảng 56. (Lưu ý là không để HRC quá 62 vì chày cối sẽ dễ bị sứt mẻ trong quá trình làm việc)

Tính chống mài mòn

Do trong quá trình làm việc, chày cối phải chịu lực ma sát lớn. Do đó, cần lựa chọn vật liệu có tính chống mài mòn, đảm bảo chày cối chịu được hàng ngàn, hàng vạn lần dập.

Nếu chày cối có tính chống mài mòn kém thì khe hở giữa chày và cối sẽ bị thay đổi, làm sai lệch tính toán ban đầu, không đảm bảo chất lượng của sản phẩm.

Độ bền và độ dai

Độ bền và độ dai quyết định đến tuổi thọ của chày cối dập nguội khi nó phải làm việc trong môi trường chịu nhiều áp lực và lực va đập. Đối với khuôn dập lớn, cần chú ý thêm yêu cầu về độ thấm tôi và ít thay đổi thể tích khi tôi.

Nguyên tắc khi lựa chọn vật liệu

Chọn vật liệu đáp ứng đầy đủ các yêu cầu đã nêu ở trên.

Vật liệu phải phổ biến, không quá đắt tiền và dễ tìm kiếm, thay thế.

Có khả năng gia công cơ khí tốt, không yêu cầu quy trình công nghệ quá đặc biệt.

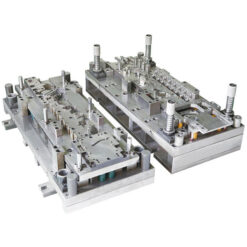

Độ lớn khe hở giữa chày và cối trong dập nguội

Độ lớn khe hở giữa chày và cối tùy thuộc vào: vật liệu, chiều dày vật liệu, yêu cầu chất lượng mặt cắt và từng nguyên công…

Nguyên công cắt hình, đột lỗ

Đối với cắt bình thường: Khe hở chày – cối là 8% – 10% chiều dày vật liệu.

Đối với cắt tinh: Khe hở chày – cối là 1.5% – 2% chiều dày vật liệu.

Bảng 1: Khe hở dập cắt cho các loại nguyên liệu khác nhau (% tương ứng với chiều dày tấm nguyên liệu)

- Đối với dập cắt thông thường, chúng ta dùng khe hở càng lớn khi chiều dày tấm nguyên liệu tăng.

- Giá trị khe hở nhỏ hơn được dùng khi điều kiện dập cắt thuận lợi ví dụ như dập lỗ tròn, .v.v.

- Giá trị khe hở lớn hơn được dùng khi điều kiện dập cắt không tốt ví dụ như dập lỗ vuông, .v.v.

- Vùng cắt phụ có thể xuất hiện dễ dàng nếu chúng ta dùng giá trị khe hở nhỏ đối với tấm nguyên liệu dày hoặc nguyên liệu cứng.

- Dùng giá trị khe hở nhỏ nhất có thể (dập cắt chính xác) trong trường hợp các công đoạn cắt.

Theo thông thường, mặc dù khe hở có thể để giống nhau trên tất cả các bộ phận, nhưng gần đây, kinh nghiệm cho thấy rằng tốt hơn chúng ta nên thay đổi giá trị khe hở từng phần cho phù hợp với từng điều kiện cắt khác nhau trên bộ khuôn, do đó chúng ta sẽ hạn chế được sự mòn của chày và cối khuôn, cũng như sự biến dạng của sản phẩm.

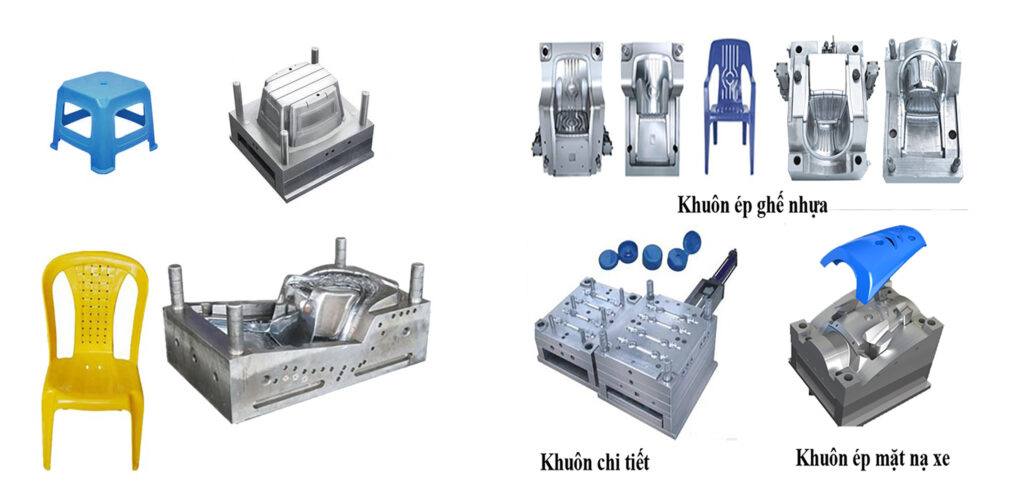

AN TRAN PLASTIC được trang bị hệ thống nhà xưởng sản xuất, dây chuyền, trang thiết bị đồng bộ, hiện đại nhập khẩu từ Mỹ, các nước Tây Âu, Nhật Bản và một số nước công nghiệp mới (NIC) có trình độ cơ giới hoá và tự động hoá tương đối cao. Sản phẩm được sản xuất từ nguồn nguyên liệu nhựa khác nhau như: Nhựa PVC, ABS, PP, PA, HDPE, PS, PET… Ngoài ra còn đa dạng kích thước, màu sắc. Chuyên thiết kế và chế tạo các loại khuôn ép phun trong lĩnh vực nhựa công nghiệp và gia dụng

5 lý do để bạn chọn AN TRAN PLASTIC:

1. Đội ngũ giỏi

Các kỹ sư thiết kế và kỹ sư cơ khí giàu kinh nghiệm của chúng tôi có đầy đủ năng lực và luôn tận tâm tư vấn cho khách hàng từ khâu lên ý tưởng thiết kế sáng tạo, cân đối chi phí làm khuôn phù hợp với nhu cầu đến khâu chế tạo hoàn thiện và đưa khuôn đi vào vận hành ổn định.

2. Giá linh hoạt

Chúng tôi giúp khách hàng tìm ra các giải pháp và phương án thiết kế khuôn mẫu phù hợp với chi phí gia công hợp lý; tuỳ chỉnh linh hoạt theo yêu cầu, quy mô, loại hình doanh nghiệp, ngành hàng và chủng loại sản phẩm.

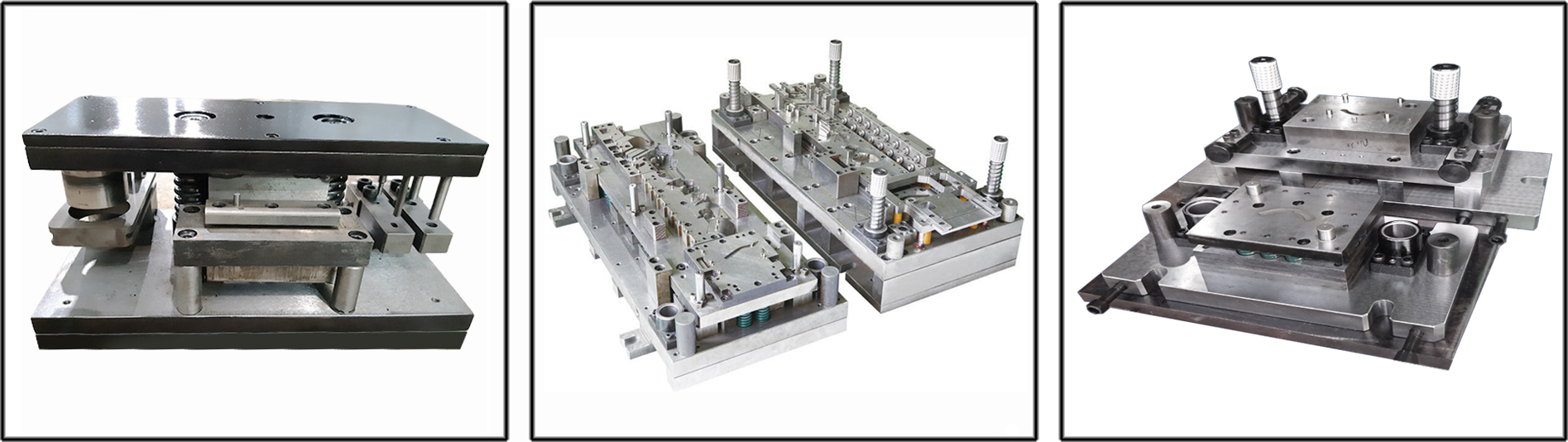

3. Khuôn bền tốt

Thấu hiểu gia công khuôn mẫu là mảng sản xuất giá trị cao đòi hỏi tính chính xác trong từ chi tiết, chúng tôi trang bị hệ thống máy móc hiện đại để có thể gia công các mẫu khuôn chất lượng cao, được làm từ vật liệu cao cấp đảm bảo độ bền trong suốt thời gian dài sử dụng.

4. Thẩm mỹ cao

Khuôn mẫu được đánh bóng kỹ lưỡng, tránh tình trạng lỗi lõm đảm bảo độ láng mịn, giúp sản phẩm nhựa được định hình một cách đồng đều và đạt tiêu chuẩn thẩm mỹ theo yêu cầu.

5. Hợp xu hướng

Bên cạnh việc tôn trọng ý kiến và tuân thủ yêu cầu từ phía khách hàng, đội ngũ thiết kế của chúng tôi luôn cập nhật những xu hướng mới nhất đang được ưa chuộng trên thị trường để chủ động đề xuất với khách hàng những ý tưởng sáng tạo và cải tiến mẫu mã đẹp mắt hợp thị hiếu người dùng.

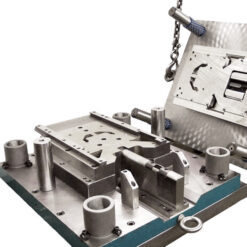

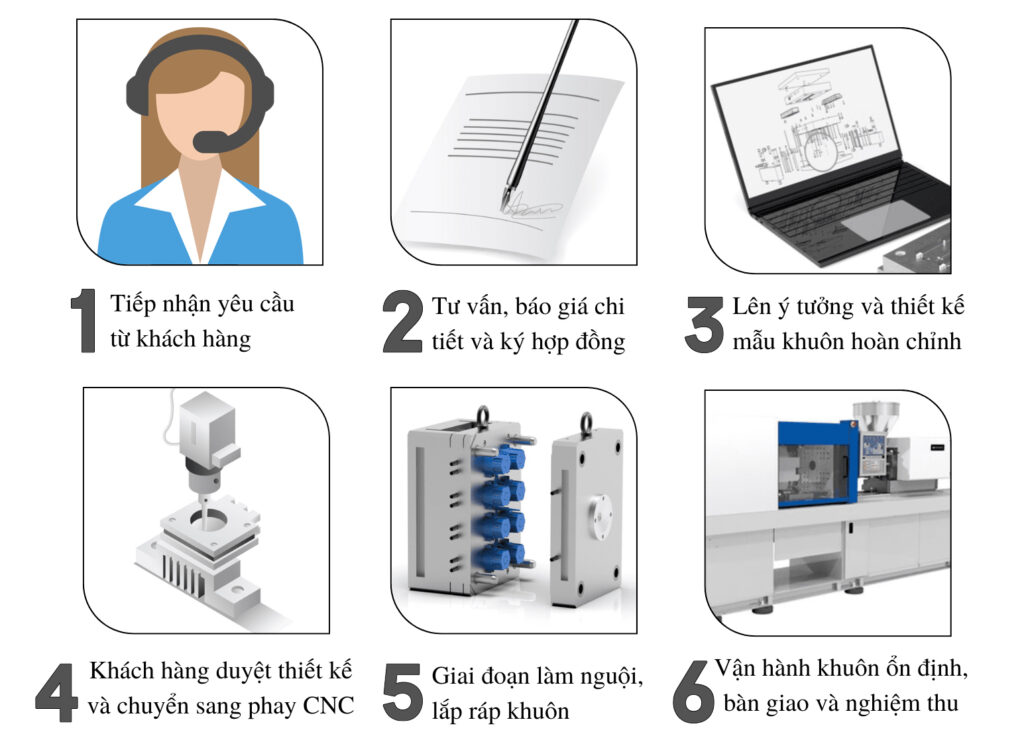

Quy trình thiết kế và gia công khuôn của AN TRAN PLASTIC:

Bước 1: Tiếp nhận yêu cầu từ khách hàng.

Bước 2: Tư vấn báo giá chi tiết và ký hợp đồng.

Bước 3: Lên ý tưởng và thiết kế mẫu khuôn hoàn chỉnh hoặc theo sản phẩm mẫu có sẵn do khách hàng cung cấp.

Bước 4: Khách hàng duyệt thiết kế và chuyển sang phay CNC (Gia công khuôn mẫu).

Bước 5: Giai đoạn làm nguội, lắp ráp khuôn.

Bước 6: Vận hành khuôn ổn định, bàn giao và nghiệm thu.

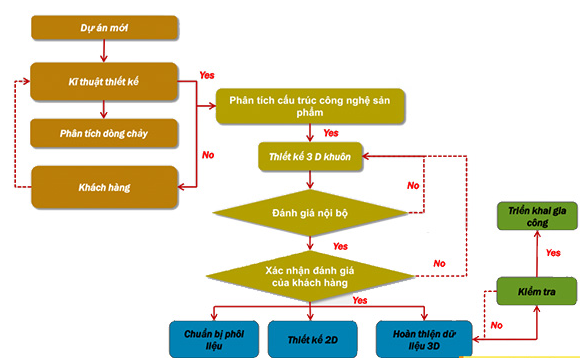

Quy trình thiết kế gia công khuôn dập nguội:

– Để có thể làm ra những khuôn mẫu đạt được những yêu cầu về kỹ thuật như khuôn làm ra đảm bảo được độ chính xác về hình dáng, kích thước của sản phẩm, sản phẩm lấy ra khỏi khuôn một cách dễ dàng, khuôn phải có cơ cấu hợp lý, không quá phức tạp sao cho phù hợp với mục đích sử dụng,… thì quy trình thiết kế và gia công khuôn mẫu là yếu tố rất quan trọng quyết định chất lượng của khuôn mẫu.

– Quy trình thiết kế và gia công khuôn mẫu rất quan trọng. Quy trình thiết kế và gia công khuôn mẫu chính xác sẽ giúp sản xuất được những sản phẩm nhựa chất lượng cao.

Email: ads.antranplastic@gmail.com

LIÊN HỆ HỢP TÁC: 0901.819.950